선박 운전 중의 고장과 대책 엔진 고장나 특별한 사고가 아니라면 현상이 사전에 나타나므로 작은 이상이라도 확인되면, 즉시 각 요소를 점검하여 부적합 개소를 일찍 발견하여 사고를 최소한 막을 수 있도록 수리, 조정 대책을 강구해야 합니다. 자동차에는 엔진 고장 보험이 없는 걸로 알고 있습니다. 자차로 수리에서 자동차 엔진 고장 보험은 안되는 걸로 알고 있습니다. 하지만 선박엔진은 너무 고가이다 보니 선박 엔진 고장 보험이 있는 걸로 알고 있습니다. 하지만 엔진 고장 보험이 있다고 하여도 , 자동차 엔진 고장, 비행기 엔진 고장, 터보 엔진 고장, 물리엔진 고장, 엔진 헤드 고장, 무슨 고장이든 사전에 점검하여 안전에 미리 대비하는 걸 미리 완벽하게 점검, 수리를 해야 합니다. 아래와 같이 부적합 상태를 종..

MARINE DIESEL ENGINE part.2 (선박 엔진 정비 관리)

MARINE DIESEL ENGINE part.2 (선박 엔진 정비 관리)

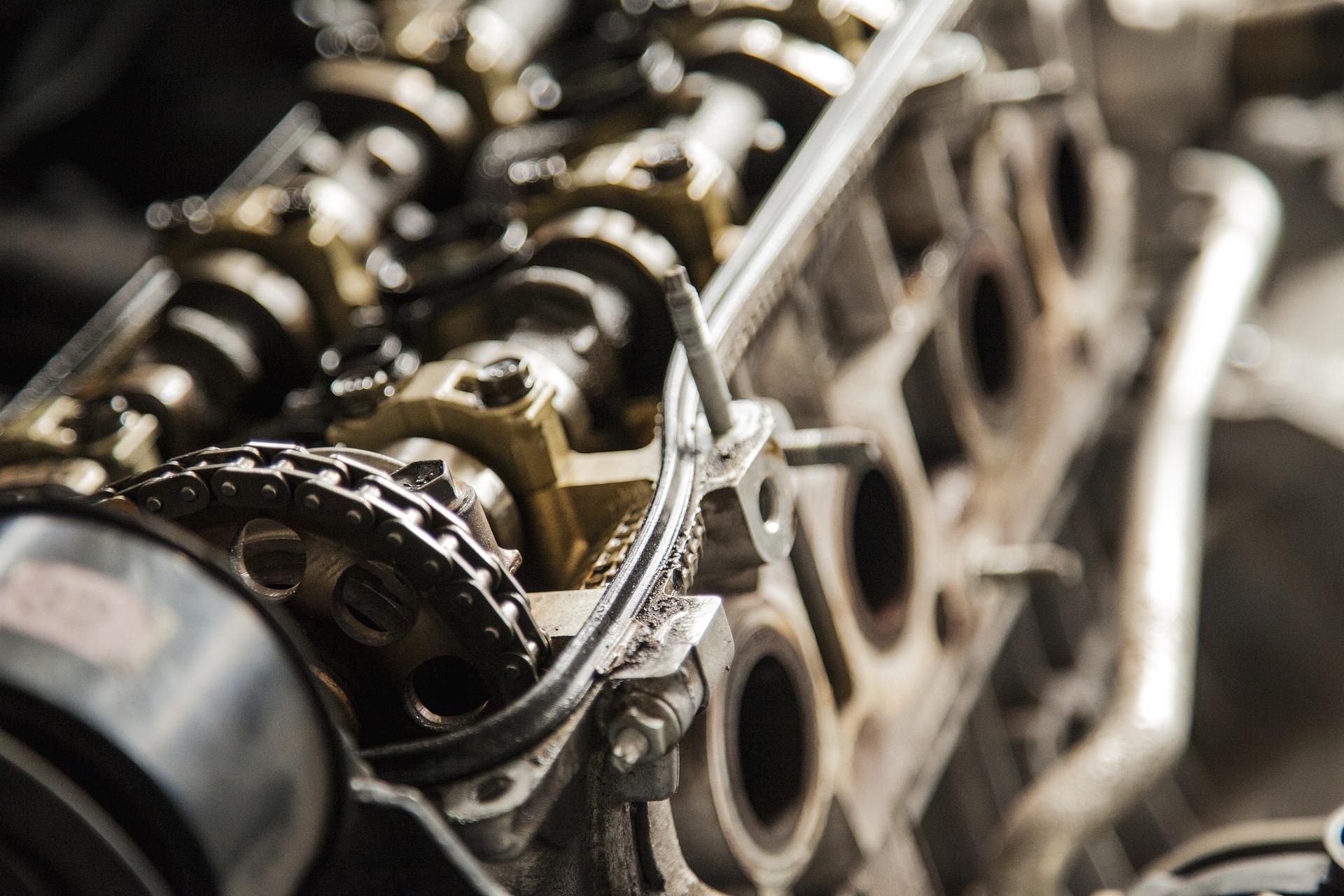

MARINE DIESEL ENGINE part.2 (선박 엔진 정비 관리방법) 기관 주요 부품 취급 방법 실린더 칼럼 및 베드 실린더 칼럼 내부의 점검 또는 피스톤 및 콘넥팅 로드를 분해할 경우에는 실린더 칼럼에 있는 실린더 칼럼 점검 구멍 뚜껑을 분해합니다. 내부 점검 시에 특히 메인 베어링(main bearing) 부분 및 캠축(cam shaft) 베어링 부분의 접촉을 보고 이상하게 온도가 상승하는 부분이 없는지를 확인하여야 합니다. 실린더 라이너의 내면은 호닝 작업이 되어 있으므로 상처가 나지 않도록 주의해야 합니다. 내면을 소제할 경우에 헝겊으로 닦아내면 먼지가 부착하는 일이 있으므로 경유로 세척한 후에 새로운 윤활유를 손으로 일정하게 발라주는 것이 좋습니다. O -링을 손상하지 않도록 다음의 점..

MARINE GENSETS DIESEL ENGINE (선박 엔진 정비 관리)

MARINE GENSETS DIESEL ENGINE (선박 엔진 정비 관리)

MARINE DIESEL ENGINE (선박 엔진 정비 관리) 이번 글의 제목을 the marine world로 정하고 싶습니다. 이번 카탈로그에서는 엔진의 정비 관리에 대해서 서술해보는 시간을 갖도록 하겠습니다. 여러분들이 본 글을 정독하시어 엔진의 구조, 작동 순서, 조작법, 검사 및 정비에 대해서 완전히 이해하신 후, 평소 엔진의 운전 상태에 주의를 기울임으로써 엔진의 비정상적인 현상에 대해서 적절하고, 정확한 대책을 세울 수 있도록 하는데 목적이 있습니다. 매일매일의 검사와 정비를 철저히 함으로써 엔진의 고장을 조기 발견할 수 있으며, 이렇게 함으로써 엔진의 수명을 연장시킬 수 있으며 또한 안전하게 사용하실 수 있습니다. 물론 이번 글은 선박엔진에 해당되는 글이며, 자동차, 육상 엔진, 소형 발전..

- Total

- Today

- Yesterday

- 선박

- 속도조절

- 선박용어

- 꿈해몽

- 꿈풀이

- 조선단어

- 연금복권 당첨번호

- 흡배기

- 로또당첨번호

- 조선

- 인물꿈

- 해양용어

- 오늘운세

- 로또박사

- 조선말

- bmw리콜

- 거버너

- 디젤엔진

- 배기

- 선박단어

- 흡기

- 엔진 정비

- 선박부품

- 해양언어

- 해양조선

- 해양단어

- 조선용어

- 의장

- 로또1등당첨지역

- 해양플랜트

| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 |